La plasturgie désigne l’ensemble des activités industrielles de transformation des matières plastiques en produits finis ou semi-finis. Cette filière, présente dans tous les secteurs de l’économie, transforme des granulés ou résines en pièces techniques pour l’automobile, l’emballage, la santé ou encore le bâtiment. Derrière ce terme technique se cache un univers de métiers, de procédés innovants et d’enjeux environnementaux majeurs. Découvrez ce qui fait la richesse de cette industrie et les perspectives qu’elle offre.

Panorama de la plasturgie et de ses grands domaines

La plasturgie ne se limite pas à la simple fabrication d’objets en plastique. Elle représente une chaîne complète d’expertises, du choix des matériaux à la conception de pièces techniques complexes. Cette industrie emploie des savoir-faire variés pour répondre aux besoins spécifiques de chaque secteur client.

Ce que recouvre le terme plasturgie dans l’industrie française actuelle

La plasturgie englobe toutes les étapes de transformation des matières plastiques : la conception des pièces, le choix des polymères adaptés, leur mise en forme industrielle, l’assemblage des composants et parfois le recyclage en fin de vie. En France, la filière compte environ 3 000 entreprises qui emploient près de 110 000 personnes. Ces structures, souvent des PME ou ETI, travaillent en sous-traitance pour les grands donneurs d’ordres de l’industrie. Leur expertise consiste à traduire un cahier des charges en solution plastique performante, économique et adaptée aux contraintes de production en série.

Matières plastiques, polymères et résines : qui fait quoi exactement

Les polymères constituent les familles de base des matières plastiques, classées en thermoplastiques, thermodurcissables et élastomères. Les résines comme le polyéthylène (PE), le polypropylène (PP), le polychlorure de vinyle (PVC) ou le polyéthylène téréphtalate (PET) arrivent chez les plasturgistes sous forme de granulés, poudres ou liquides. Chaque matière possède des propriétés spécifiques : le PP offre une excellente résistance chimique, le PE combine légèreté et flexibilité, tandis que le PVC apporte rigidité et durabilité.

Le rôle du plasturgiste consiste à sélectionner la bonne matière en fonction des contraintes du produit final : résistance mécanique, tenue à la température, aspect esthétique, contact alimentaire ou coût de production. Cette expertise en caractérisation des matériaux fait toute la différence entre une pièce performante et un produit inadapté.

Où retrouve-t-on les produits de la plasturgie dans votre quotidien

Les pièces plastiques issues de la plasturgie sont omniprésentes dans notre environnement immédiat. Dans l’automobile, elles représentent entre 150 et 200 kg par véhicule : tableaux de bord, pare-chocs, rétroviseurs, réservoirs, conduites ou garnitures intérieures. L’emballage constitue également un débouché majeur avec les bouteilles, flacons, pots, films et barquettes qui protègent et conservent les aliments.

Le secteur médical utilise des dispositifs stériles comme les seringues, poches de perfusion ou équipements de dialyse. Le bâtiment intègre des menuiseries PVC, des systèmes de canalisation, des isolants ou des revêtements. L’électroménager, l’électronique grand public, les équipements sportifs et même l’aéronautique font appel aux compétences des plasturgistes pour alléger les structures, réduire les coûts ou améliorer les performances.

Les principaux procédés de plasturgie et leurs applications

La transformation des matières plastiques mobilise des techniques industrielles variées, chacune répondant à des besoins spécifiques de forme, de volume et de cadence de production. Comprendre ces procédés permet de saisir comment un simple granulé devient une pièce technique complexe.

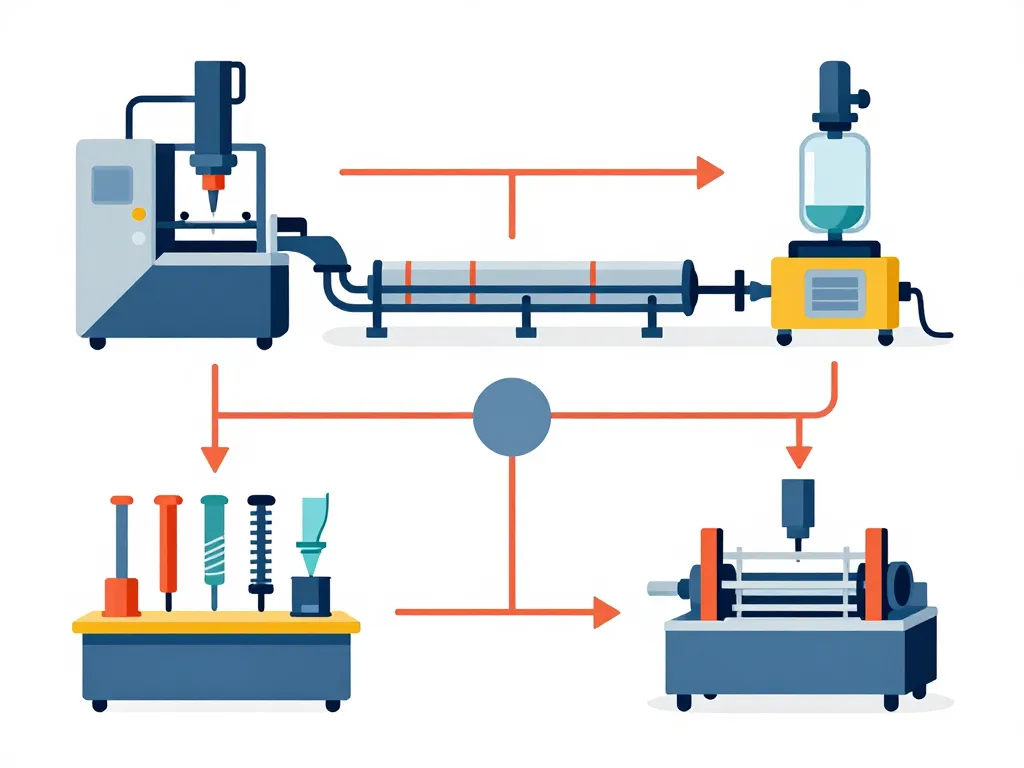

Comment l’injection plastique donne forme à des pièces complexes de série

Le moulage par injection constitue le procédé le plus répandu en plasturgie. Les granulés plastiques sont chauffés à une température comprise entre 180°C et 300°C selon le polymère, puis injectés sous haute pression dans un moule métallique fermé. Après refroidissement, la pièce est éjectée et le cycle recommence, avec des cadences pouvant atteindre plusieurs dizaines de pièces par minute.

Cette technique permet de produire des formes très complexes avec une excellente précision dimensionnelle, des parois fines et des détails fins comme des logos, nervures ou inserts métalliques. Les secteurs de l’automobile, de l’électronique et des biens de consommation l’utilisent massivement pour leurs besoins en grandes séries. Un moule d’injection représente un investissement important, mais le coût unitaire devient très compétitif dès que les volumes augmentent.

Extrusion, soufflage, thermoformage : quelles différences pour les plastiques

L’extrusion transforme le plastique fondu en produits de section constante, en le poussant à travers une filière profilée. Ce procédé continu fabrique des tubes, profilés de fenêtres, films d’emballage, câbles électriques ou plaques techniques. La matière sort en continu et peut être découpée à la longueur souhaitée.

Le soufflage crée des corps creux comme les bouteilles, bidons ou réservoirs. Une préforme ou une paraison chaude est placée dans un moule, puis de l’air sous pression la plaque contre les parois pour obtenir la forme finale. Cette technique domine le marché des emballages liquides avec des millions de bouteilles produites quotidiennement.

Le thermoformage chauffe une plaque plastique puis l’applique sur un moule par aspiration ou pression. Il convient aux barquettes alimentaires, emballages coque, protections et pièces de grande dimension à coût maîtrisé. Ce procédé nécessite des outillages moins onéreux que l’injection, ce qui le rend attractif pour les moyennes séries.

Procédés complémentaires : usinage, assemblage, impression 3D et finitions

Certaines pièces plastiques subissent des opérations d’usinage après moulage pour atteindre des tolérances très serrées : perçage, taraudage, fraisage ou tournage. Cette étape garantit la compatibilité avec d’autres composants dans un assemblage de précision.

L’assemblage combine plusieurs techniques selon les besoins : soudure par ultrasons, collage structural, vissage, clipsage ou insertion. Un tableau de bord automobile intègre ainsi des dizaines de pièces assemblées pour former un ensemble fonctionnel et esthétique.

L’impression 3D, ou fabrication additive, s’intègre progressivement à la plasturgie pour le prototypage rapide, les petites séries personnalisées et certaines pièces techniques impossibles à mouler. Les technologies FDM, SLS ou SLA utilisent différents polymères pour répondre à des cahiers des charges variés. Les finitions comme la peinture, le chromage, la tampographie ou le marquage laser apportent la touche finale aux produits.

Métiers, formation et débouchés dans la plasturgie

La filière plasturgie rassemble une grande diversité de métiers techniques et offre des perspectives d’emploi réelles dans plusieurs régions françaises. Les profils recherchés vont de l’opérateur qualifié à l’ingénieur spécialisé, avec des possibilités d’évolution intéressantes.

Quels métiers exerce-t-on concrètement dans l’industrie de la plasturgie

Les métiers de production constituent le socle de la filière. Le régleur mouliste paramètre les machines d’injection pour garantir la qualité des pièces. Le conducteur de ligne surveille le bon déroulement de la production, effectue les contrôles et intervient en cas d’incident. Le technicien de maintenance assure le bon fonctionnement des équipements, souvent très automatisés.

Les fonctions de bureau d’études et méthodes emploient des techniciens et ingénieurs qui conçoivent les pièces en 3D, simulent le remplissage des moules et optimisent les processus de fabrication. Les responsables qualité vérifient la conformité des produits aux spécifications clients et pilotent les démarches d’amélioration continue.

D’autres postes concernent l’achat de matières premières, la vente technique, la gestion de projets d’industrialisation ou encore la R&D sur les nouveaux matériaux et procédés. Cette variété de fonctions permet à chacun de trouver sa place selon son profil et ses aspirations.

Quelles formations pour travailler dans la plasturgie et les composites

L’entrée dans la plasturgie s’effectue par différentes voies de formation. Le CAP conducteur d’installations de production et le bac pro plastiques et composites forment aux métiers d’opérateurs et de techniciens de production. Ces formations en alternance permettent une immersion rapide en entreprise.

Au niveau post-bac, le BTS europlastics et composites développe les compétences en conception, industrialisation et pilotage de production. Les licences professionnelles spécialisées en plasturgie, comme celles proposées à Oyonnax, Saint-Avold ou Toulouse, approfondissent les expertises techniques et préparent aux postes d’encadrement intermédiaire.

Les écoles d’ingénieurs proposent des spécialisations en matériaux polymères, génie industriel ou mécanique avec des modules dédiés à la plasturgie. L’INSA Lyon, Polytech ou Mines d’Alès comptent parmi les établissements reconnus. La formation continue permet également aux professionnels en poste de monter en compétences grâce aux organismes comme l’AFPI ou les centres techniques régionaux.

Pourquoi les entreprises de plasturgie recrutent fortement dans plusieurs régions

La filière fait face à des besoins de recrutement structurels, avec plusieurs milliers de postes à pourvoir chaque année. Les départs en retraite, le développement de nouvelles activités et la complexification technique des produits créent une demande constante de profils qualifiés.

Certains bassins industriels concentrent particulièrement les opportunités. La région Auvergne-Rhône-Alpes, notamment la Plastics Vallée autour d’Oyonnax, rassemble une forte densité d’entreprises spécialisées. Le Grand Est, les Hauts-de-France et la région Centre-Val de Loire comptent également de nombreux sites de production. Ces territoires offrent des perspectives d’emploi durable avec des possibilités d’évolution vers des postes de chef d’équipe, responsable de production ou responsable technique.

Enjeux environnementaux et innovations de la plasturgie moderne

La plasturgie traverse une période de transformation profonde pour répondre aux attentes environnementales et réglementaires. L’industrie doit repenser ses pratiques, ses matériaux et ses produits dans une logique d’économie circulaire.

Comment la plasturgie s’adapte aux défis environnementaux et réglementaires

Les entreprises de plasturgie mettent en place plusieurs leviers pour réduire leur impact environnemental. L’allègement des pièces permet de diminuer la consommation de matière première tout en conservant les performances mécaniques. Un pare-chocs automobile allégé de 20% génère une économie significative à l’échelle des millions de véhicules produits.

La réduction des déchets de production passe par l’optimisation des processus, le recyclage des chutes et rebuts en interne, et la récupération des matières valorisables. Les réglementations européennes comme la directive SUP sur les plastiques à usage unique ou les objectifs d’incorporation de matières recyclées poussent la filière vers plus de sobriété.

L’écoconception devient une démarche systématique pour concevoir des produits plus durables, réparables et recyclables dès leur phase de conception. Cette approche intègre l’analyse du cycle de vie complet, de l’extraction des matières premières jusqu’à la fin de vie du produit.

Plastiques recyclés et biosourcés : quelle place dans la plasturgie actuelle

Les matières plastiques recyclées (MPR) issues du recyclage mécanique représentent une part croissante des approvisionnements, particulièrement dans l’emballage, le bâtiment et certaines applications automobiles. Le PET recyclé (rPET) équipe désormais la majorité des bouteilles d’eau minérale avec des taux d’incorporation dépassant 50%. Le polypropylène et le polyéthylène recyclés trouvent des débouchés dans les bacs, palettes ou profilés techniques.

Les défis restent nombreux : garantir une qualité constante des MPR, gérer la variabilité des gisements, et maintenir les performances mécaniques sur plusieurs cycles de recyclage. Les plasturgistes développent des compétences spécifiques pour formuler et transformer ces matières secondaires.

Les plastiques biosourcés, fabriqués à partir de ressources renouvelables comme l’amidon, la canne à sucre ou les huiles végétales, complètent l’offre pour certaines applications ciblées. Le PLA, par exemple, convient aux emballages alimentaires, tandis que certains polyamides biosourcés trouvent des usages techniques. Ces matériaux posent encore des questions de coût, de disponibilité et de compétitivité face aux polymères conventionnels.

Innovations, recherche et rôle de la plasturgie dans l’économie circulaire

Les laboratoires et centres techniques développent de nouvelles formulations avec des additifs favorisant le recyclage, des stabilisants permettant plusieurs cycles de transformation, ou des compatibilisants pour mélanger différents polymères. Les procédés évoluent également vers plus de sobriété énergétique grâce à l’optimisation des cycles, la récupération de chaleur ou l’utilisation de machines électriques plus efficientes.

La conception pour le recyclage devient une priorité : simplification des assemblages, limitation du nombre de matériaux différents, marquage des pièces pour faciliter le tri. Certaines entreprises expérimentent des modèles d’affaires circulaires où elles reprennent leurs produits en fin de vie pour les recycler et refabriquer de nouvelles pièces.

L’intégration de la plasturgie dans les filières de collecte et de valorisation des déchets plastiques se renforce. Des partenariats émergent entre plasturgistes, recycleurs et éco-organismes pour sécuriser les approvisionnements en matières recyclées et garantir des débouchés pérennes. Cette dynamique collective structure progressivement une véritable économie circulaire des plastiques, où chaque acteur contribue à fermer la boucle des matières.

La plasturgie s’affirme comme une industrie en pleine mutation, capable de conjuguer performance technique, compétitivité économique et responsabilité environnementale. Les professionnels qui rejoignent cette filière participent à ces transformations essentielles pour l’avenir de nos modes de production et de consommation.

- Modèle de demande d’immersion professionnelle pour convaincre un employeur - 12 février 2026

- La plasturgie c’est quoi : métier, procédés, débouchés - 12 février 2026

- Discours de délégué : idées, structure et exemples pour marquer les esprits - 11 février 2026